ВЫСОКОНАДЁЖНЫЙ электродвигатель для частотно регулируемого привода

Надежность электропривода – это важнейший показатель, от которого может зависеть не только производительность предприятия, но и само его существование. Исследование проведенное в США показало, что простой производства в течение нескольких дней при выходе одного из приводов из строя обходится в десятки тысяч долларов убытка, а выход из строя «критического» привода (двигателя) с большой долей вероятности приводит к банкротству предприятия. По этой причине повышение надежности привода, а точнее входящего в его состав электродвигателя, должно быть первоочередной задачей повышения надежности и эффективности производства.

Итак, в этой статье будут рассмотрены способы с помощью которых можно превратить непримечательный серийный двигатель в высоконадежный эффективный электродвигатель для надежного электропривода.

От каких же факторов зависит надежность электродвигателя? Вот некоторые из них: · повышенная влажность;

- · повышенная или пониженная температура;

- · вибрации; · некачественная смазка;

- · плохое обслуживание.

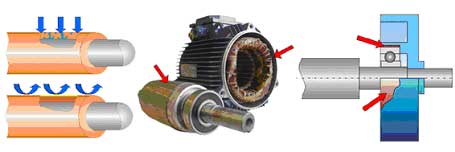

В процессе работы двигателя в нем образуется водный конденсат, который попадает в микротрещины изоляции провода и со временем разрушает ее (рис. 1). Микротрещины – следствие таких вредных факторов как перепады температур, плесень, влажность, абразивы в полости двигателя в виде пыли из оксидов материала корпуса и системы ротор-статор. Пропитка обмоток двигателя термостойким гидрофобным компаундом с противогрибковым действием препятствует образованию и развитию микротрещин, увеличивает рабочую температуру двигателя, повышая тем самым коэффициент его использования по мощности, и надежнее защищает двигатель от перегрузок.

Нанесение защитной эмали на внутренние поверхности статора и ротора (рис. 1b), в случае, если это не было сделано на заводе-изготовителе, устраняет вредное влияние водяного конденсата, образующегося из-за температурных перепадов в рабочем зазоре двигателя, следствием которого становится коррозия, разрушение изолирующего слоя краев статорных и роторных пластин, появление вихревых токов и необратимое ухудшение свойств магнитопровода.

Использование в подшипниках гидрофобной антиокислительной смазки со способностью образования карбидных пленок с диэлектрическими свойствами на трущихся поверхностях нейтрализует электроэррозионное действие блуждающих токов на тела качения и исключает образование преждевременного питинга на дорожках качения подшипника, т.е. выкрашивания, происходящего в результате образования задиров в зоне трения при попадании в нее воды (конденсата) или температурного размягчения неправильно подобранной смазки и разрыва масляной пленки в точке контакта тел качения с образованием непосредственного контакта металл-металл. В дальнейшем процесс коррозии и разрушения в зоне трения прогрессирует. Влияние блуждающих токов возрастает при увеличении частоты поля (ШИМ в частотно-регулируемом приводе).

Установка наружного кольца подшипника на термокомпенсированный эпоксидный компаунд определенной вязкости устраняет вибрации двигателя от наличия зазора в сопряжении подшипник-корпус и не дает прогрессировать вибрации по причине разбивания исходных неровностей механообработки сопрягаемых поверхностей зазоров самим кольцом (рис. 1c). Также вышеупомянутый компаунд компенсирует температурное расширение подшипника, тем самым предохраняя сопрягаемые поверхности от повреждения.

a) b) c)

Рис. 1. Пропитка обмотки гидрофобным компаундом (a), нанесение защитной эмали на внутренние поверхности статора и ротора (b), установка подшипника на термокомпенсированный компаунд (с)

В ответственных случаях рекомендуется заменять в штатные подшипники на импортные аналоги. При этом необходимо иметь в виду, что они поставляются с консервантной смазкой, которую необходимо заменить, а также необходимо быть крайне аккуратным при съеме старых подшипников, чтобы не повредить посадочное место, иначе все усилия пропадут даром.

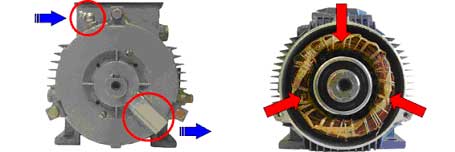

Конструктивная доработка серийных электродвигателей, в результате которой становится возможной замена смазки подшипников двигателя в процессе его работы (оперативная смазка), сокращает расходы на техническое обслуживание и продлевает срок службы подшипника (рис. 2а).

Перегрев двигателя приводит к увеличению токов по причине уменьшения магнитной проницаемости железа, уменьшению противо- э.д.с., непроизводительной потере электроэнергии в обмотках и сокращению ресурса двигателя, т.к. старение изоляции и ухудшение свойств смазки при этом резко усиливаются. К примеру, по расчетам исследователей, срок службы электрической изоляции уменьшается вдвое при превышении температуры на каждые 10 градусов.

Защита двигателя от тепловых перегрузок обеспечивается своевременным обесточиванием обмоток при их перегреве или включением дополнительной вентиляции. Обесточивание обмоток двигателя осуществляется срабатыванием нормально замкнутого или нормально разомкнутого термодатчика с мембранным типом срабатывания, который может быть установлен в тепловом контакте с обмоткой как одной, так и трех фаз по отдельности, тем самым, обеспечивая более надежную защиту (рис. 2b). Термодатчик, при срабатывании, обесточит катушку магнитного пускателя либо включит другую схему управления двигателем. Температура срабатывания термодатчиков, их тип и количество могут быть выбраны таким образом, что на 1-ой ступени включается дополнительная и/или основная вентиляция, а на 2-ой – аварийное выключение. Тем самым становиться возможной работа двигателя меньшей мощности в условиях тяжелых пусков, частых включений, кратковременных перегрузок.

a) b)

Рис. 2. Оперативная смазка (a), установка термоконтактов (b)

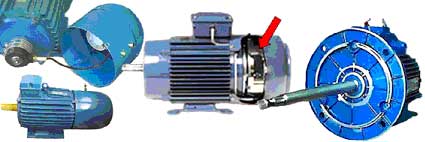

Существует практика выбора двигателей с запасом по мощности. Установка двигателя завышенной мощности «узаконивает» его недостаточное использование, излишние потери энергии и средств на силовые кабели. Такой двигатель работает в режиме недозагрузки, т.е. с пониженным к.п.д. и cosj, увеличенных потерях. Рациональнее – скомпенсировать перегрузки, сохраняя загрузку двигателя выше 70%. Лучше использовать двигатель номинальной мощности, оснастив его автономным вентилятором для исключения влияния перегрузок. Уменьшаются так же потери энергии и на крыльчатке самообдува, т.к. она выбирается по экстремальным соображениям охлаждения двигателя. Установка на АД автономного вентилятора решает эти проблемы.

Заменив алюминиевую обмотку ротора на медную можно получить устойчивую работу двигателя на низких оборотах.

Установка на вал двигателя датчика скорости (энкодера) даст возможность контролировать как мгновенную, так и усредненную скорость (рис. 3a).

Возможна установка на двигатель электромеханического тормоза (рис. 3b). Наличие тормоза позволяет точнее позиционировать вал двигателя, а в ряде случаев повысить безопасность (например в подъемных механизмах). При напряжении питания 24 В обеспечивается: независимое и зависимое (обмотка тормоза включена последовательно со статором) включение, а также режим ручного растормаживания при остановке. Тормоза бывают исходно заторможенными и исходно расторможенными.

Возможна доработка конца вала (рис. 3c). При увеличении длины рабочего конца вала (до удвоенного габаритного размера) он становится трансмиссионно-независимым. Надставка может быть изготовлена из нержавеющей стали.

a) b) c)

Рис. 3. Энкодер и дополнительный вентилятор (а), электромеханический тормоз (b), доработанный конец вала (c)

Таким образом, проведя доработку двигателя вы получите возможность работы при температуре окружающей среды от -30° до +70°С (до 400°С при кратковременной работе в экстремальных условиях, например, при пожаре), диапазон скоростей вращения от 0.5 до 87 Гц (1пара полюсов) без потери момента на валу и до 125 Гц с уменьшением момента вдвое, повышенный в 2 – 4 раза технологический ресурс, сведенное к минимуму, за счет использования дополнительной вентиляции и термоконтактов, влияние перегрузок, энкодер, тормоз и/или тормозное устройство позволяет контролировать и управлять, как мгновенной, так и усредненной скоростью. Коэффициент использования двигателя максимален. Безопасность форсированных режимов снижает удельные капитала затраты на 1 кВт нагрузки расчетной мощности.

В заключение стоит отметить, что наличие на предприятии надежного привода – создает все необходимые предпосылки для его дальнейшего развития.